L’usinage de précision est un domaine clé dans l’industrie moderne, essentiel pour la fabrication de nombreuses pièces mécaniques. Le défi majeur pour les entreprises est de trouver des moyens efficaces pour optimiser le budget tout en maintenant un niveau élevé de qualité et de précision. Ce tour d’horizon des meilleures pratiques en matière d’usinage apporte des techniques innovantes qui permettent de gérer les coûts efficacement. Dans le cadre d’une production industrielle, le tarif usinage est déterminé par une multitude de facteurs, notamment les machines utilisées, les matériaux choisis et la complexité des pièces produites. En comprenant mieux ces éléments, il est possible de réaliser des économies significatives tout en garantissant l’efficacité coûts. Parlons des stratégies pratiques pour optimiser votre budget et réduire les dépenses grâce à l’usinage sur mesure.

Comprendre les paramètres qui influencent le tarif de l’usinage

Pour optimiser votre budget avec le tarif usinage, il est d’abord crucial de comprendre les différents paramètres qui influencent ce coût. L’usinage de pièces de précision repose sur trois piliers principaux : la machine, le matériau et le temps d’usinage. Le choix de la machine est déterminant, car selon ses caractéristiques, comme le nombre d’axes, elle peut considérablement augmenter ou réduire le coût. Un centre d’usinage à 5 axes, par exemple, bien que plus coûteux, offre une flexibilité et une précision supérieure, justifiant ainsi l’investissement initial.

Ensuite, les matériaux utilisés jouent un rôle prédominant. L’aluminium, par exemple, est largement préféré pour sa facilité d’usinage et son coût relativement abordable. Toutefois, le titane, bien que plus coûteux et difficile à manipuler, est plébiscité pour sa légèreté et sa résistance. En outre, les plastiques techniques comme le POM et l’ABS représentent une option économique, surtout en phase de prototypage. Ces choix stratégiques impactent directement l’usure des outils et la durée des opérations, traduisant ainsi une idée centrale : bien choisir son matériau dès le début, c’est déjà optimiser son tarif usinage.

Un autre aspect critique réside dans la durée d’usinage. Plus le processus est long, plus les coûts s’accumulent, notamment en raison des tarifs horaires de la machine. C’est pourquoi réduire le temps passé sur chaque pièce, grâce à l’optimisation géométrique par exemple, peut grandement influencer le budget global. En résumé, établir le coût usinage nécessite une analyse minutieuse de ces paramètres pour une gestion avisée du budget.

Le rôle clé de la technologie dans la maîtrise des prix

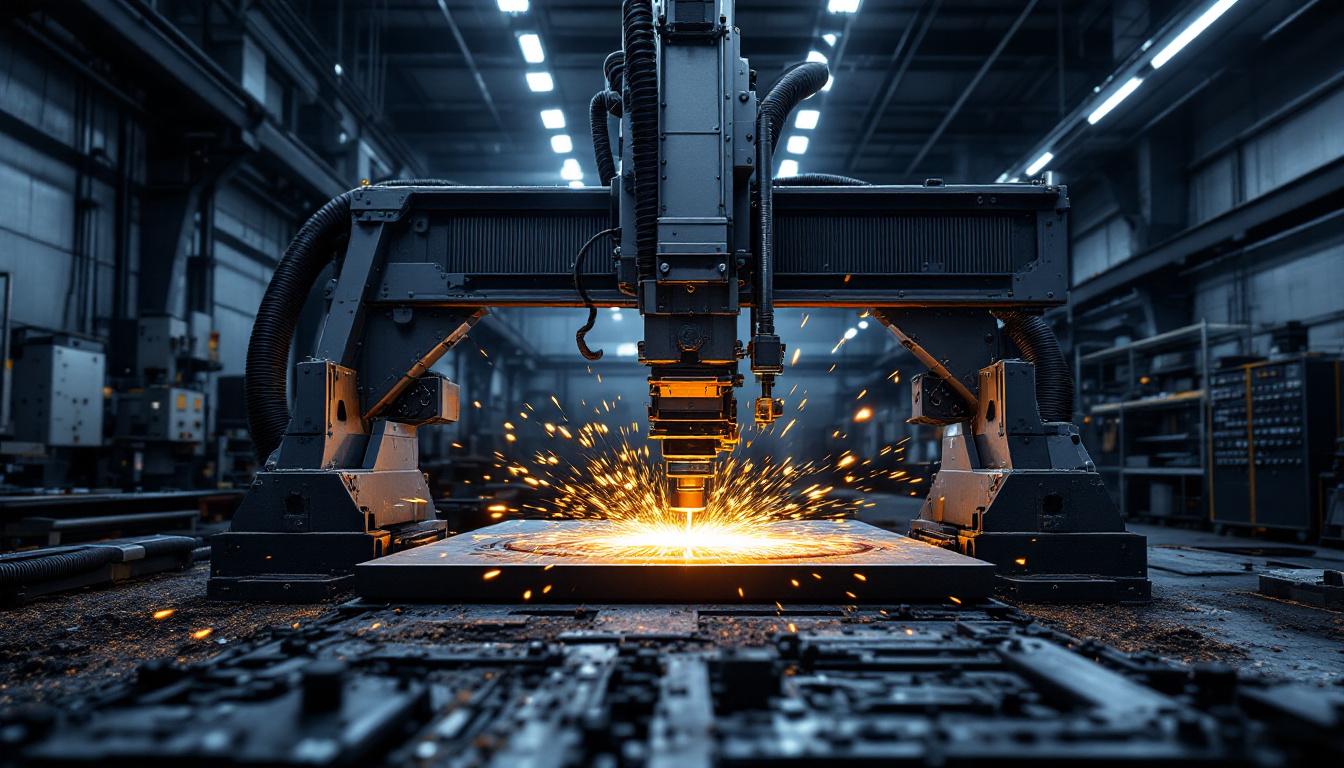

En exploitant les avancées technologiques, les entreprises peuvent considérablement réduire les coûts associés à l’usinage de précision. L’automatisation et la robotique, en particulier, ont transformé l’usinage en permettant des cycles de production plus courts et plus efficaces. En intégrant des systèmes automatisés, non seulement on diminue la nécessité de main-d’œuvre, mais cela améliore aussi la répétabilité, indispensable pour la fabrication de précision. Grâce à ces méthodes modernes, conserver un tarif usinage compétitif devient envisageable.

En plus de l’automatisation, l’adoption d’outils de modélisation avancés, comme les jumeaux numériques, amène les processus d’usinage vers de nouveaux sommets d’efficacité. Ces outils permettent de simuler le processus avant même le début de la pièce réelle, identifiant ainsi les zones d’amélioration potentielle. Cette virtualisation préventive réduit non seulement le coût usinage, mais limite aussi les erreurs coûteuses.

Stratégies pour optimiser les coûts de production en usinage

Optimiser les coûts de production grâce à l’usinage implique diverses stratégies axées sur la rationalisation des processus. Parmi ces stratégies, la simplification des conceptions est centrale. Une géométrie plus simple exige moins de temps de programmation et d’usinage, ce qui se traduit par des coûts réduits. De plus, le regroupement de commandes plus importantes permet d’atteindre des économies d’échelle et de négocier des tarifs horaires plus avantageux.

Les stratégies à considérer incluent :

- Simplification des dessins techniques : réduisez les angles complexes et choisissez des tolérances raisonnables.

- Optimisation de la sélection matérielle : sélectionnez des matériaux qui maximisent l’usinabilité et minimisent l’usure des outils.

- Industrialisation des process : profitez des automatismes pour raccourcir le cycle production.

De surcroît, en négociant des forfaits de production avec fournisseurs et ateliers, il est possible de bénéficier d’économies supplémentaires qui renforcent l’efficacité coûts. Enfin, s’appuyer sur des plateformes numérisées pour le CalculDevisUsinage permet de contrôler aisément les dépenses et d’assurer le respect du budget.

Impact des matériaux et des procédés de fabrication sur le coût total

L’impact des matériaux utilisés sur les frais d’usinage est souvent significatif. En effet, chaque matériau vient avec ses propres exigences en termes de découpe et d’outil. Par exemple, l’acier inoxydable, bien que très résistant, requiert des machines robustes et des outils spécifiques pour prévenir une usure rapide. À l’inverse, l’aluminium reste une option économique avec une excellente balance entre coût et facilité d’usinage.

Un tableau ci-dessous résume les rapports entre matériaux et coût d’usinage :

| Matériau | Prix indicatif par kg (€) | Usinabilité |

|---|---|---|

| Aluminium 6061 | 2.5–4 € | Excellente |

| Acier inoxydable 304 | 5.5–9 € | Difficile |

| Titane | 23–35 € | Très difficile |

| Plastiques (POM, ABS) | 1.8–3.5 € | Facile |

Le choix des matériaux devrait toujours être couplé avec une analyse des besoins spécifiques du produit fini. Le recours à un ExpertDecoupe ou une SolutionUsinage peut également éclairer ces choix cruciaux.

Nouvelles méthodes de contrôle qualité pour l’usinage de précision

La qualité des pièces usinées reste un impératif dans tout processus de fabrication. Pour s’assurer que chaque pièce répond aux normes strictes, un nouveau paradigme de contrôle qualité se développe, basé sur des techniques de métrologie avancées et des inspections automatisées. Celles-ci nécessitent souvent moins de main-d’œuvre et peuvent être intégrées directement dans la chaîne de production, minimisant les interruptions.

Points clés du contrôle moderne :

- Inspections automatisées utilisant l’intelligence artificielle pour détecter rapidement les défauts.

- Systèmes de vision machine intégrés permettant des vérifications en temps réel.

- Appareils portables pour des mesures précises directement sur le site de production.

En mettant en place ces technologies de pointe, les entreprises peuvent assurer la conformité des pièces tout en optimisant leur contraintes budgétaire grâce à une réduction substantielle des coûts liés aux retouches et refabrications.

Planification efficace pour réduire les dépenses en usinage

Une planification rigoureuse est la clé de la réduction des dépenses en usinage. Elle permet d’anticiper les besoins en matériaux, d’optimiser le temps de production et de s’assurer que chaque étape suit un plan préétabli. Prendre le temps de former continuellement le personnel garantit aussi que les compétences techniques évoluent avec les technologies, assurant ainsi une utilisation optimale des ressources disponibles.

Pour les entreprises souhaitant prospérer dans un environnement concurrentiel, investir dans la formation continue est une nécessité. Non seulement cela améliore les compétences des opérateurs, mais cela assure aussi une meilleure réactivité face aux imprévus, réduit les erreurs, et par conséquent, les coûts associés à ces erreurs. Ces aspects sont fondamentaux pour maintenir une production industrielle efficiente et contrôler qualité des produits usinés.

Comment choisir le bon matériau pour l’usinage ?

Le choix dépend des exigences techniques comme résistance, usinabilité et coût. L’aluminium est idéal pour les prototypes tandis que l’acier inoxydable convient aux pièces nécessitant une haute durabilité.

Pourquoi investir dans des machines à 5 axes ?

Les machines à 5 axes offrent une meilleure précision et permettent de réduire les changements d’outil, augmentant l’efficacité des coûts malgré leur coût initial plus élevé.

Comment peut-on réduire le temps d’usinage ?

Le temps d’usinage se réduit par l’optimisation géométrique des pièces, l’automatisation des processus, et le choix de machines appropriées pour chaque tâche.